立足金屬材料易遭受於多種破壞形態在特定場景下。兩個令人警惕的現象是氫造成的弱化及張力腐蝕損傷。氫致脆化是當氫原子滲透進入材料網絡,削弱了晶格鍵合。這能造成材料斷裂強度急劇下降,使之極易斷裂,即便在低水平張力下也會發生。另一方面,張力腐蝕裂隙是晶粒內過程,涉及裂縫在金屬中沿介面傳播,當其暴露於腐蝕介質時,張力和腐蝕交織作用會造成災難性崩潰。分析這些退化過程的根本對研發有效的預防策略至關重要。這些措施可能包括使用耐久性更強的合金、優化結構以減少張力集中或施用保護膜。通過採取適當措施迎接挑戰,我們能夠保持金屬部件在苛刻環境中的穩定性。

應力腐蝕裂紋系統分析

應力腐蝕裂紋代表公認的材料失效,發生於拉伸應力與腐蝕環境聯合作用時。這有害的交互可引發裂紋起始及傳播,最終威脅部件的結構完整性。應力腐蝕裂紋的機制繁複且與多項因素相關,包涵原料特性、環境條件以及外加應力。對這些過程的完整性理解有利於制定有效策略,以抑制重要領域的應力腐蝕裂紋。多元研究已委派於揭示此普遍失效事件背後錯綜複雜的模式。這些調查產出了對環境因素如pH值、溫度與腐蝕性物質在促進應力腐蝕裂紋方面的珍貴見解。進一步透過電子顯微鏡及X射線繞射等表徵技術,研究者能夠探究裂紋起始及蔓延相關的微結構特徵。

氫對應力腐蝕裂紋的作用

腐蝕裂紋在眾多產業中威脅材料完整性。此隱匿的失效形式由張力和腐蝕介面交互導致。氫,常為工業過程中不可避免的副產物,在此破壞性過程中發揮著重要的角色。

當氫滲透材料結構後,會與位錯互動,削弱金屬晶格並加速裂紋蔓延。此脆化效應會因腐蝕介質存在而加劇,腐蝕環境提供必要的電化學勢驅動裂紋擴展。金屬對氫誘發應力腐蝕裂紋的傾向因合金組成、微結構及運行溫度等因素而存在多樣。

微結構條件與氫脆

氫誘導脆化是金屬部件服役壽命中的一大挑戰。此現象起因於氫原子吸收進入金屬晶格,引發機械性能的衰退。多種微結構因素促使氫脆傾向,其中晶界氫偏聚會引發局部應力集中區域,加速裂紋的起始和擴展。金屬矩陣中的位錯同樣成為氫積聚點,加劇脆化效應。晶粒大小與形狀,以及微結構中相的配置,亦明顯左右金屬的脆化敏感性。環境參數控制裂紋行為

應力腐蝕裂紋(SCC)發生一種隱秘失效形式,材料在拉伸應力與腐蝕環境共存下發生斷裂。多種環境因素會加劇金屬對SCC的易感性。例如,水中高氯化物濃度會促成保護膜生成,使材料更易產生裂紋。類似地,提升溫度會加快電化學反應速率,導致腐蝕和SCC加速。並且,環境的pH值會大幅影響金屬的被動性,酸性環境尤為侵蝕性大,提升SCC風險。

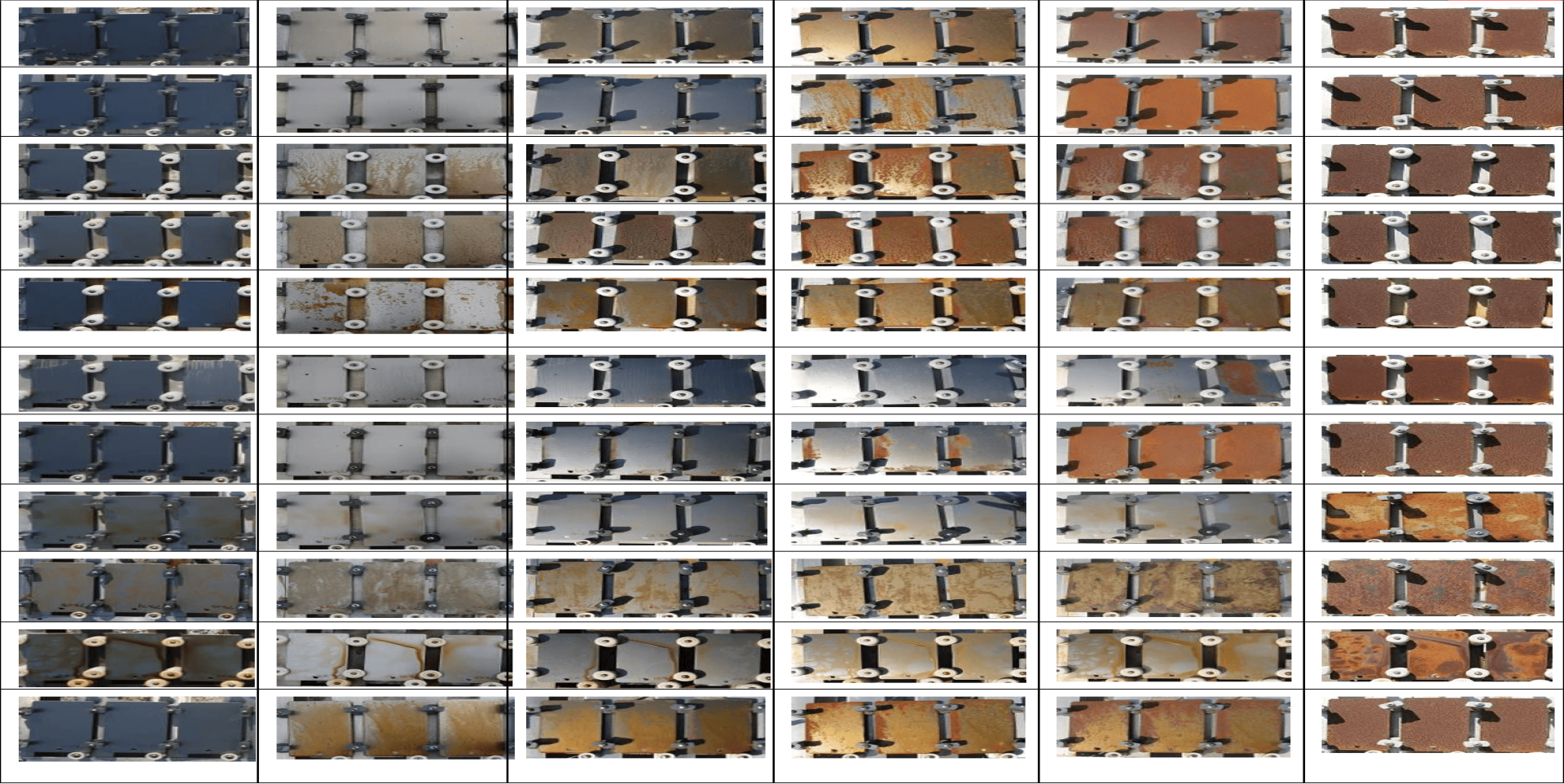

氫引起脆化的實驗分析

氫相關脆裂(HE)是主要的金屬結構應用中的挑戰。實驗研究在揭示HE機理及改良減輕策略中扮演重要角色。

本研究呈現了在限定環境條件下,對多種金屬合金HE抗性的實驗評估結果。實驗涵蓋對試樣實施循環載荷,並在含有不同濃度與曝露時間的氣體混合物中進行測試。

- 斷裂行為透過宏觀與微觀技術嚴密分析。

- 晶體表徵技術包含光學顯微鏡、掃描電子顯微鏡(SEM)及透射電子顯微鏡(TEM),用於辨識斷裂表面的結構。

- 離子在金屬材質中擴散行為亦利用高級分析技術如次離子質譜(SIMS)探查。

實驗數據為HE在該些目標合金中機理提供寶貴知識,並促進有效防護策略的發展,提升金屬結構於重要應用中的HE抗性。

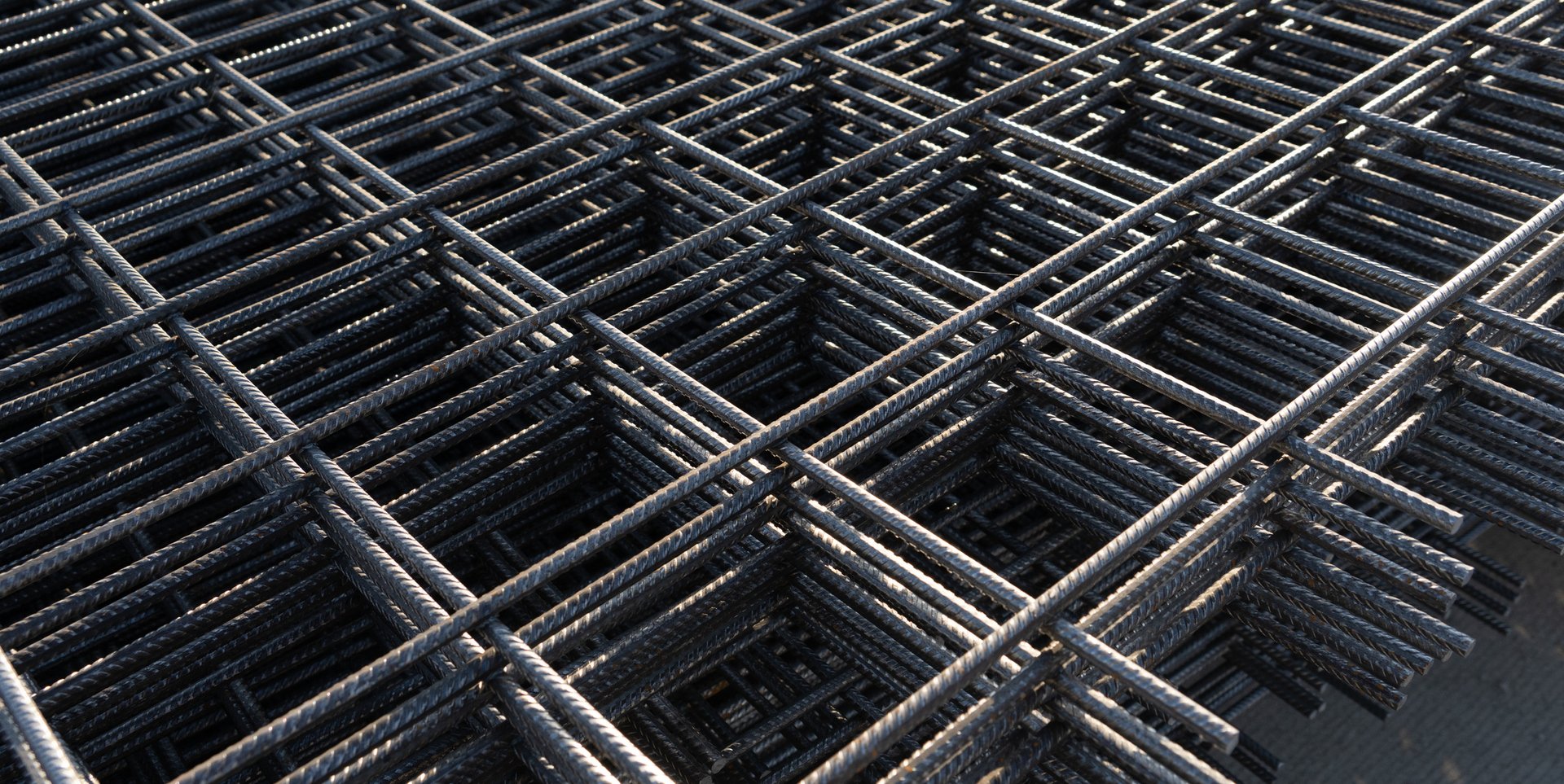

應力腐蝕裂縫數值分析

有限元技術提供強效架構以模擬及探究與應力腐蝕裂紋相關的複雜現象。透過將結構離散成有限元素網格,可以近似模擬材料在不同載荷條件及環境變因下的行為。該方法能判定應力分布、應變梯度及可能裂紋啟動位置,讓工程師設計出更抗應力腐蝕裂紋的結構,最終提升安全性及耐久度。除此之外,有限元素分析可納入多種材料特性及斷裂標準,交付對失效過程的全面理解。通過參數化研究,我們可分析載荷強度、環境惡劣程度及材料組成等關鍵參數對應力腐蝕裂紋敏感度的影響。這項有力工具已成為降低此隱匿型失效風險的重要手段,尤其在重要應用中。對抗氫誘導脆化的保護方案

氫致脆化對於苛刻應用中的金屬結構構成嚴重威脅。為了緩解風險,各式防腐保護策略可以實施。這些方案通常涵蓋表面處理、材料選擇及操作控制。阻隔層能有效隔離金屬避免接觸富含氫的環境。常見的覆層包括鎳電鍍。另外,可透過合金成分改良增強基體金屬對氫脆的耐受性。最後,嚴密監控操作條件如溫度、壓力及氫含量對預防或減少氫誘導損害至關重要。SCC失效原理與防範

應力腐蝕裂縫是一種隱藏的材料劣化形式,可能導致易感部件的災難性失效。此現象系由拉應力及腐蝕環境的協作加速裂紋起始與擴張。有效的失效分析涵蓋對損壞部件的嚴密檢驗,包含目視檢查、顯微分析及化學成分測試,以追尋裂縫產生根本原因。預防策略應採用多層面方式,涵蓋應力與腐蝕因素。適當的材料選擇、表面處理及設計改良,能顯著降低應力腐蝕裂縫風險。此外,嚴謹的運行規程,包括設備完整性檢查與腐蝕環境控制,對於保障長期服役可靠性至關重要。氫致劣化防控新方法

氫脆依舊為金屬部件可靠性表現中的重大挑戰。材料科學與工程領域的最新進展催生了前瞻性技術,旨在減輕該有害現象。科學家正積極探索策略,如表面塗層、合金添加及氫阻滯機制,以提高材料對氫脆的抵抗力。這些革命性技術擁有巨大潛力,可提升重要基礎設施、航空零件和能源系統的安全性、壽命及效率。裂紋增長與氫微觀機制

破裂在氫影響下的擴展,為微觀層次的疑案。氫原子因其極細尺寸及卓越擴散能力,能輕易穿透金屬結構。這種氫分子在晶界的引入明顯降低材質的內聚力,使其傾向於斷裂。掃描、透射電子顯微鏡技術在揭示此現象背後的微觀機理中扮演不可或缺角色。觀察顯示在應力集中區出現孔洞,氫累積於此,導致材料區域變弱,進而引發裂紋擴散。結束。 氫脆

氫脆